El mapeo de la cadena de valor es una herramienta que te permite la representación gráfica del estado actual y futuro del sistema de producción, con el objetivo de que los usuarios tengan un mejor entendimiento de las fases de producción y del flujo de materiales, identificando las actividades que no agregan valor al proceso.

El mateo de la cadena de valor es una herramienta potente y sencilla, alinea y distingue el verdadero valor del producto como ninguna otra herramienta. El punto fuerte de esta herramienta es su utilidad y su simplicidad.

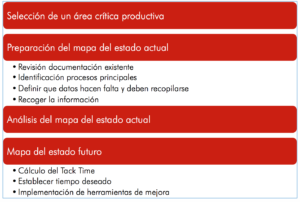

Los pasos de la implementación del mapeo de la cadena de valor son mostrados en la siguiente figura:

Selección de un área crítica o de una familia de productos:

Si se quiere realizar el mapeo de todos los productos elaborados en una empresa resultará complicado y con elevado riesgo de error. Es por ello necesario focalizar el proceso de mapeo en una única familia de productos.

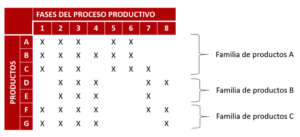

Una familia de producto es el conjunto de productos que comparten pasos similares de proceso, equipos comunes y tienen aproximadamente la misma carga de trabajo.

En ocasiones puede resultar complejo encontrar las familias de productos de nuestra empresa.

Una de las técnicas más simples y útiles es elaborar una tabla con los diferentes productos así como los equipos y pasos necesarios para la realización de cada uno de estos, como ilustramos en el siguiente ejemplo.

Mapa del estado actual:

La primera pregunta a contestar es: ¿Por dónde empezamos este mapeo y cómo funciona? , para empezar a desarrollar el mapa, se requiere dibujar una serie de iconos de los cuales cada uno tiene diferentes significados y aplicaciones en las diferentes etapas de la cadena de valor.

Los principales símbolos son:

|

Fuentes externas: Este símbolo representa clientes y proveedores. |

|

Flecha de traslado: Este símbolo representa el traslado de materias primas y producto terminado. De proveedor a planta o de planta a cliente. |

|

Transporte mediante camión de carga. |

|

Transporte mediante tren. |

|

Transporte mediante avión. |

|

Operación del proceso. |

|

Información: Pronóstico, plan de producción, programación. |

|

Casillero de datos con indicadores del proceso. |

|

Flecha de empuje para conectar el flujo de materiales entre operaciones cuándo este se lleva a cabo mediante un sistema push. |

|

Flecha de arrastre para conectar el flujo de materiales entre operaciones cuándo este se lleva a cabo mediante un sistema pull. |

|

Flecha para conectar el flujo de materiales entre operaciones cuándo este se lleva a cabo mediante una secuencia: «primeras entradas, primeras salidas» |

|

Inventario: De materia prima, producto en proceso, producto terminado. |

|

Información transmitida de forma manual. |

|

Información transmitida de forma electrónica. |

|

Relámpago Kaizen: Este símbolo representa los puntos dónde deben realizarse eventos de mejora enfocado en implementar la herramienta de Lean Manufacturing expresada. |

|

Kanban de producción. |

|

Kanban de transporte. |

|

Nivelación de la carga: Herramienta que se emplea para interceptar lotes de Kanbans y nivelar el volumen de la producción. |

|

Línea de tiempo: Muestra los tiempos de ciclo de las actividades que agregan valor, y los tiempos de las actividades que no agregan valor. |

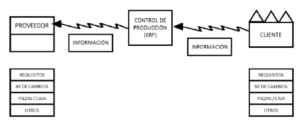

Preparación del mapa del estado actual (mapa externo).

Se empieza el mapa dibujando un icono de una empresa y un cuadro de datos en la esquina de arriba del lado derecho del papel. Se llena la caja de datos con la lista de requerimientos del cliente, como unidades por día, numero de cambios, complejidad y otra información de producción.

El próximo paso es delinear los procesos de producción básicos de los proveedores. Usa una caja de datos en el lado izquierdo del mapa para representar a los proveedores. Usualmente no se pueden listar todos los proveedores, por lo tanto se usan los de mayor impacto por cantidad de compra, unidades o importe. Esta información debe de estar disponible para el departamento de compras.

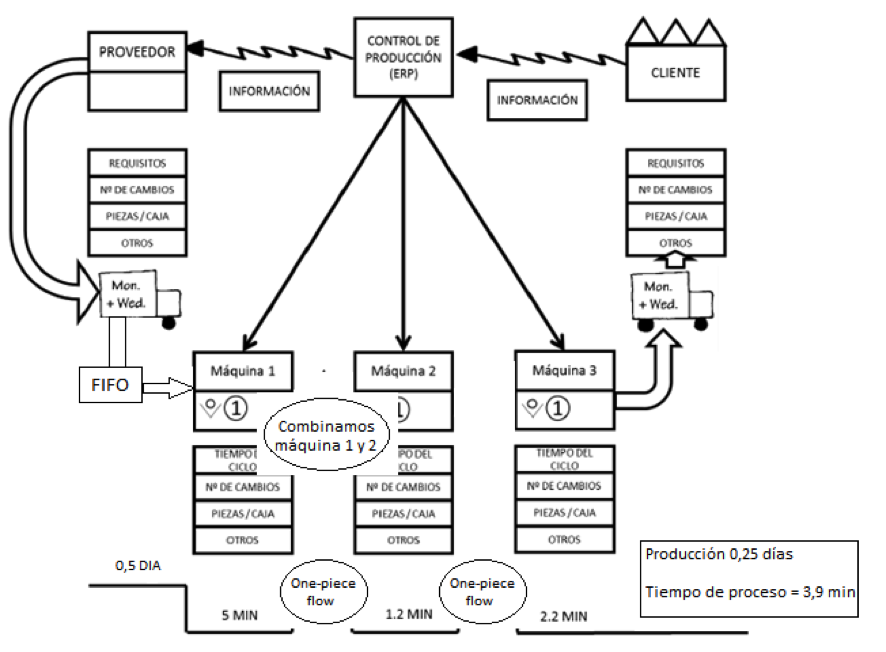

El último paso para el mapeo externo es dibujar los iconos apropiados basados en el tipo de flujo de información. La figura que acompañamos tiene un flujo de información electrónica que son indicadas con líneas que aparecen como relámpagos. Debajo de cada icono de información dibuja una caja de datos de descripción y llena en la frecuencia del flujo de información. Con esto el mapa externo está completo.

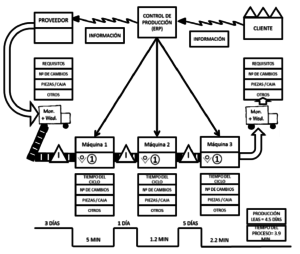

Preparación del mapa del estado actual (mapa interno).

El equipo debe de hacer la transferencia del mapa del estado externo al mapa del estado interno. La llave del mapa del estado interno es que todos los miembros del equipo se vallan fuera de sus sillas y observen la producción desde el piso para tener una mejor información del proceso y los problemas que puedan existir.

El mejor lugar para empezar es el departamento de envíos o expediciones. El equipo se deberá partir en pequeños grupos y documentar todos los procesos en orden inverso, ya que de esta manera se entienden mejor los flujos y se construye mejor la información del proceso productivo, incluyendo todas las máquinas de proceso, inventario y todos los tiempos de ciclos entre cada proceso de un producto. Una vez que la información ha sido recogida el equipo debe reunirse y dibujar los apropiados iconos en la parte de abajo del mapa.

Otra vez se empieza con el departamento de expediciones y se trabaja de final a principio. Hay que colocar cajas de procesos en el mapa (maquinas, ensambles, pintura, etc.) y agregar cada caja de datos debajo de cada proceso, incluyendo toda la información que el equipo obtuvo del piso de producción.

Después hay que dibujar las cajas del proceso interno, completando el mapa agregando los correctos iconos del flujo de material de un proceso a otro.

El último paso es dibujar una línea de tiempo debajo de cada caja de proceso y triangulo de inventario al esquema del tiempo de espera de producción. La figura que mostramos a continuación es un ejemplo de una producción de tiempo de espera de 4.5 días, un tiempo de valor agregado de 3.9 minutos. El estado actual es ahora terminado.

Análisis del mapa del estado actual o análisis muda (desperdicio):

El principal objetivo al elaborar el mapa de la cadena de valor es la identificación del desperdicio a través del análisis del mismo. Para una fácil eliminación de éstos, fueron clasificados de acuerdo a lo propuesto por Ohno, responsable del sistema de producción Toyota, de la siguiente forma:

- Sobreproducción: es la acumulación de inventarios en manos de las empresas. La sobreproducción es una medida relativa, es la diferencia entre lo producido y lo requerido.

- Espera: Las personas ociosas que esperan inventario son una indicación de que la planta no está balanceada o equilibrada. Todos los trabajadores deben dedicar aproximadamente la misma cantidad de esfuerzo reflejada en tiempo para la eliminación del tiempo de espera.

- Inventario: La producción de inventario que nadie quiere en ese momento, desperdicia espacio, estimula daños y obsolescencias en los productos.

- Transporte: Debe ser fácil y de alta accesibilidad para la fácil adaptación a las exigencias del entorno.

- Sobre proceso: Son actividades innecesarias realizadas en un producto que podrían ser eliminadas sin afectar el valor ni la calidad del producto, todo tipo de sobre proceso es catalogado también como desperdicio y causa un aumento en costos de producción.

- Movimientos: Desperdicio es cualquier movimiento de gente o inventario que no crea valor, así como también una operación con movimientos no ergonómicos que causan fatiga y disminuyen la capacidad de producción.

- Defectos: Errores que requieren rectificación; cualquier trabajo repetido es buena indicación de desperdicio. Un defecto es una actividad o proceso con resultados contrarios a lo especificado.

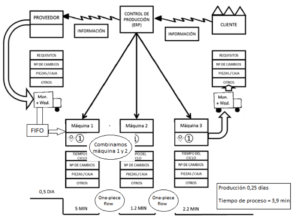

Mapa del estado futuro:

El mapa del estado futuro es fácil de desarrollar pero requiere determinación y persistencia para implementarlo. Es decir, el desarrollo del mapa de estado futuro es crítico para proveer una impresión ideal del estado esbelto, ya que en este se proyectan todas las mejoras necesarias para llegar a un resultado ideal. Hay un método para desarrollar el estado futuro.

El primer paso requiere el cálculo del “Takt Time”. El “takt time” define cual debe de ser la cadena de salida del producto que adapta la producción a la demanda. Para calcular el “takt time” use la siguiente formula:

Takt time = (tiempo neto de operación/periodo) / (requerimientos de cliente/periodo)

La importancia del “takt time” es que la meta es producir una unidad justo en el tiempo para remplazar una unidad usada por el cliente, en otras palabras un tiempo de ciclo basado en una pieza a la vez (“one-piece flow”). Reducir el tiempo de ciclo y crear “one-piece flow” dentro del estado futuro del mapa te hace la pregunta: ¿Dónde puede el sistema de producción usar un flujo continuo? Un ejemplo de flujo continuo es automatizar una línea de ensamble.

También podemos cuantificar el estado actual de flujo a través del indicador “Flow Index” (Índice de Flujo), que puede ser entendido como la división del lead time total (TLT) y el tiempo de producción total (MLT):

FI= TLT / MLT

El resultado del estado futuro no significa que sea el final de éste, una vez que es dibujado el estado futuro se analiza el desperdicio del proceso y se revalúa el mapa, se repite este proceso las veces que sea necesario, durante y después del evento.

Después del mapeo del estado futuro habrá que desarrollar un plan de acciones que debe ser seguido, este es creado para hacer la transferencia del estado actual al estado futuro. Un plan extendido de la cadena de valor envuelve eventos Kaizen y revaluación del estado futuro una vez que este ha sido implementado. El mapeo de cadena de valor es una herramienta de comunicación, es una herramienta de planeación de negocios y una herramienta para manejar las empresas.

Una cadena de valor incluye todas las actividades tanto de valor agregado como las de valor no agregado, así como también las que soportan todas las actividades que son necesarias en la creación de un producto (o servicio) y lo hacen disponible para el cliente. Estas actividades incluyen procesos de operación, flujo de materiales entre el proceso, todas las actividades de control y dirección, así como el flujo de información.

Una medida para determinar el potencial de mejora es determinar la diferencia entre las operaciones y el tiempo de espera. Cuanto mayor sea la diferencia entre operación y tiempo de espera mayor es el potencial de mejora.

Los trabajos de mejora junto al proveedor se pueden iniciarse después de la aplicación del mapa de estado futuro. Hay varias oportunidades para reducir los residuos en la interfaz de productor y proveedor.

Conclusión VSM

Para reducir el desperdicio y las pérdidas en una cadena de producción, se hace necesario una visión macro del proceso. En este escenario, la herramienta VSM se presenta como una simple y poderosa en la modelaje de un flujo, lo que permite analizar y distinguir los pasos y actividades que se pueden mejorar o eliminar en el proceso. El uso de la VSM permite que la empresa tenga consigo un diagnóstico que permite la mejora continua de la productividad, y de una manera sostenible

Bibliografía

- Use Value Stream Mapping to reveal the benefist of lean manufacturing». IIE Solutions. Lovelle, J. (2001). «

- Mapeo de la Cadena de Valor” (VSM) como Estrategia de Reducción de Costos. Briceida Noemi López Cuevas, 2013

- Paciarott, i. C., Ciatteo, V., & Giacchetta, G. (2011). Value stream mapping implementation in the third sector. Springer.

- Edtmayr, T., Kuhlang, P., & Sihn, W. (2011). Methodical approach to designing workplaces and increasing productivity based on Value Stream Mapping

- Vendan, S., & K., S. (2010). Reduction of Wastages in Motor Manufacturing Industry.

Excelente sistematización de la metodología VSM. Curioso que a veces los cuellos de botella que se buscan reducir a primera vista, luego de una segunda vuelta con esta herramienta, no sean los que contengan un mayor desperdicio y esta herramienta lo demuestra. Gracias por el aporte.